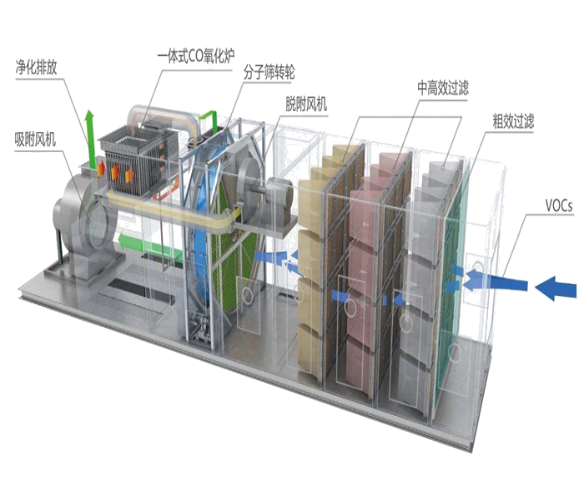

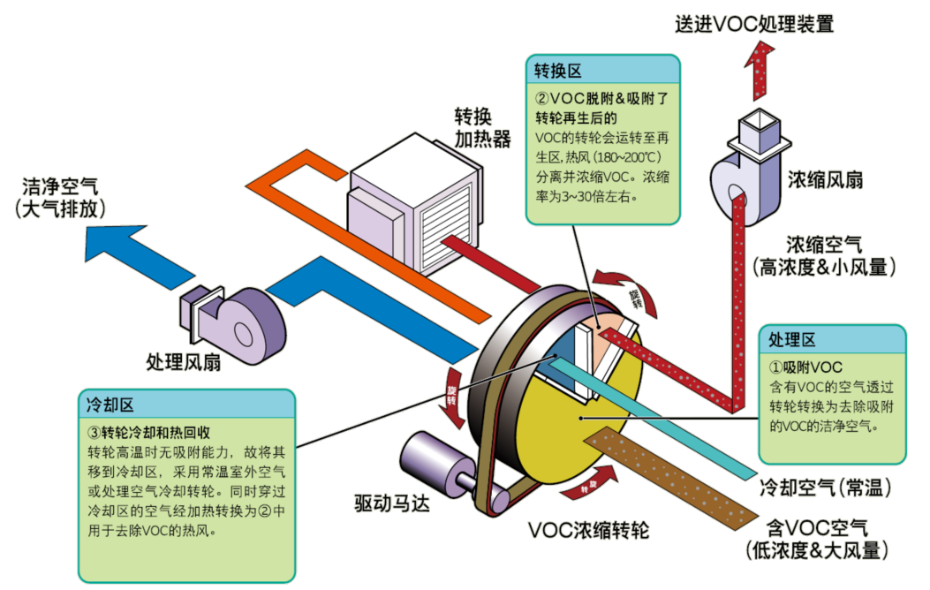

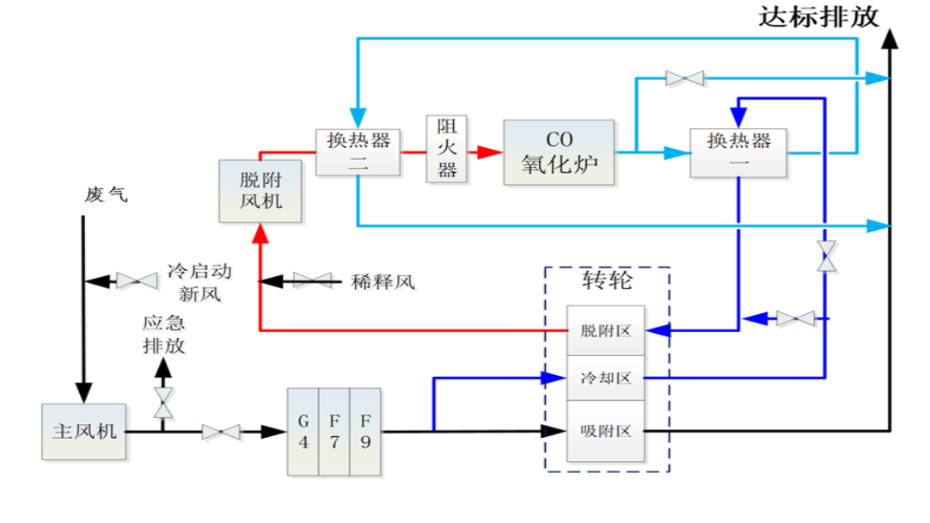

【設備原理】:廢氣經過預過濾后,經過沸石轉輪,VOCs被轉輪吸附,并實現90%以上的凈化效率,濃縮比為10-20倍。隨著轉輪的轉動,轉輪在吸附區、冷卻區和脫附區輪流停留。VOCs被吸附在轉輪分子篩后,來自冷卻區的氣體被加熱到180-220℃,進入脫附區對VOC進行脫附。

【設備優勢】: 節能,處理效率能夠保證98%以上

【設備應用】:噴涂廢氣、凹版印刷、涂布設備廢氣等VOCs

400-8899-079

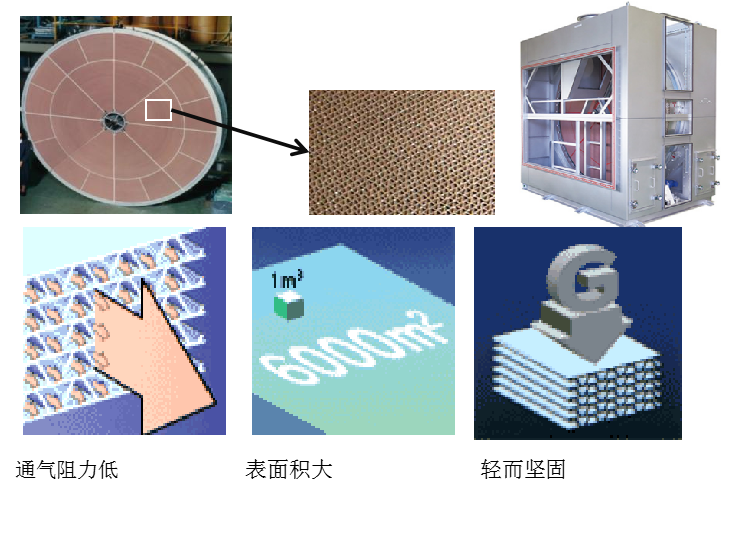

濃縮轉輪采用國產先進技術及產品。VOCs被轉輪表面的疏水性沸石吸附材料吸附在表面,然后通過高溫氣流進行脫附。沸石吸附材料填滿在皺褶的無機陶瓷纖維上形成沸石轉輪。沸石轉輪是由無機陶瓷纖維做成蜂巢狀的設備,在蜂巢結構的內部充滿了疏水性沸石吸附材料。吸附材料的選擇與孔徑的大小是專門為當前系統和未來的系統而設計的。沸石吸附材料的特點在于在轉輪上均勻的分布微小細孔可吸附低濃度的VOCs分子,并保持高的吸附容量。無機化學材料可以抵抗高溫,化學性質不活躍,不可燃并且可以耐適當酸堿。疏水處理后的沸石可耐濕。

在系統運行期間,系統廢氣中的VOCs經過沸石轉輪濃縮后,然后廢氣進入CO系統處理,最終被氧化成CO2和H2O。

CO氧化爐采用鉑鈀貴金屬催化劑,并將催化劑涂覆在堇青石床層上,利用加熱器加熱,使氧化爐腔室內的溫度高于其氧化溫度。將廢氣按照管道方向通入腔室內,PLC控制設備壓力溫度調整,從而有效控制系統處理效率。下圖中顯示了一些有機廢氣的催化氧化溫度,常見VOC在Pt_Pd催化劑作用下,氧化溫度一般在250~350℃之間,處理效率可以達到98%以上。

CO系統由加熱系統啟動,并在一個減壓氣流速率條件下加熱。出于安全原因,CO只能在帶有新鮮空氣條件下啟動和關閉。

該系統專為高熱效而設計,可最大程度降低加熱器的能量損耗。廢氣中帶有的VOCs可為氧化過程提供額外能量。得益于廢氣中的高VOCs濃度,CO中放熱性氧化過程中的余熱,能在絕大部分時間提供自熱運轉所需的能量,而無需或少量消耗能源。在自熱運轉過程中,加熱器系統可自動關閉。

CO系統處理效率能夠保證98%以上,主要是因為系統使用的貴金屬催化劑以及專利的催化劑載體結構設計,不僅降低了化學反應溫度,同時也加快了系統的反應速率,反應時間只要0.07秒,這個使得CO氧化室體積同比RTO會減少3倍左右。以上設計保證了VOCs在CO系統內能夠快速完全反應,保持較高的處理效率。

操作過程中,廢氣流入氧化室前,對系統氣流進行預熱。經過預熱后,廢氣溫度快速上升。在催化氧化反應后,熱的清潔的氣體流通過換熱器進行熱量回收,作為濃縮轉輪的脫附風的熱量,使設備的熱效率最大化。CO爐的氧化溫度是300~550°C, 如果需要,加熱器將會提供額外的能量。

發生源:噴涂廢氣、凹版印刷、涂布設備;總風量:10000-50000 m3/h;溫度:25℃;濕度:65%含水量;壓力:常壓;